在上一讲中,咱们研究了钢球在磨内的工作服役条件特征及其主要失效形式和质量等问题,主要是从钢球自身的原因去展开研究的。其实,影响钢球磨损、破碎、失圆的还有一个很重要的系统原因,即粉磨工艺条件和磨机工况条件,只有将这两部分因素加以系统地整合分析,才能真正掌握如何正确选择和使用钢球的技巧,从而达到促进粉磨系统实现高产、稳产、低耗的最终目标。下面咱们就对这两部分因素逐一进行分析讨论。

一、粉磨工艺条件

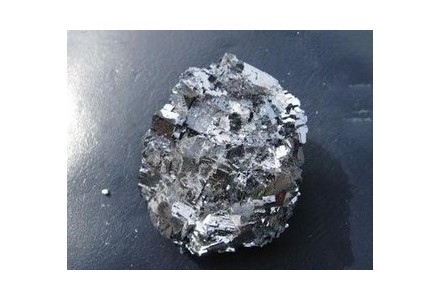

1.入磨物料的金属磨蚀性与可碎性、可磨性

关于入磨物料的金属磨蚀性、可碎性与可磨性,咱们在前几讲中已加以叙述,可以说相同化学成分(有时甚至是相同硬度的矿石),因其内部解理度、自然裂隙发育和风化程度不同,都会有明显的区别。对水泥厂来说,不要说来自不同矿区,即使是同一个矿区的不同开采面的矿石,也会因金属的磨蚀性、可碎性与可磨性差异而导致钢球磨耗产生变化。

2.入磨物料的硬度

在入磨物料其他条件相同时,物料的相对硬度对钢球磨损的影响。

当钢球的硬度HQ与被粉磨物料的硬度HW相等时,即相对硬度H =HQ/HW=1时,钢球的磨损最严重。

当相对硬度H ≥1或H ≤1时钢球的磨损显著降低,当H

≥3时,再增加钢球的硬度,磨损降低极小。不过,硬度过高会导致韧性下降,进而导致破球率增加,那就得不偿失了。

在干法磨损中,恰当地确定相对硬度,对降低钢球磨损效果尤为显著,要根据物料的硬度来选择钢球的硬度,在生产中要注意钢球和物料的硬度相匹配。

3.入磨物料的粒度

入磨物料粒度对钢球磨损的影响。可见,随着入磨物料粒度的增大,钢球的磨损也逐渐增大。当物料粒径d 与磨机内径D

之比值达到1.25×10-3时,钢球的磨损达到最大值。这是因为物料在钢球表面的吸附减少,保护作用随之降低。但随着物料粒度继续增大,物料将钢球与钢球隔开,减少了钢球之间直接接触的机会。因此,钢球的磨损逐渐减少。

4.出磨成品细度

当钢球成品细度很细时,往往会因为物料对钢球表面产生包球现象,从而降低钢球的磨损。通过对比利时某水泥厂三台椎2.8m

的圈流水泥磨多年生产数据统计分析可以说明这个问题。

以上是从粉磨工艺条件来探索钢球磨损影响因素,其实影响钢球的因素还有很多,单就入磨物料条件而言还不止入磨物料的金属磨蚀性、可碎性、可磨性、粒度等条件,还有入磨物料的温度、水分及掺入两种以上不同粒度可碎性、磨蚀性物料时呈现出的异常磨损。说起异常磨损,前些年栏主碰到的一个案例怕是再经典不过的了。那是2006年,应皖南的一位老总邀请,栏主去解决一条2500t

/d 干法线椎4.6×13.5m 生料磨产量不达标问题。这台磨当时产量在140~200t /h之间大幅度波动,栏主到了现场后很快就找到了原因。原来这个厂使用硬砂岩做硅质校正料,由于硬砂岩磨蚀性极强,原本设计的二级破碎磨损过快,工人们嫌费事,没有及时调整破碎机破碎件间隙,二级破碎成了聋子耳朵———摆设,只起一个溜子作用。这就造成大量的40~80mm 砂岩块直接通过二级破碎入磨。当时一仓中最大球径仅椎90mm,钢球对于这种粒度砂岩块击碎概率较低,有少部分砂岩块未被击碎便堵在隔仓板附近。根据选择性粉碎原则,砂岩块随时间推移在磨内越积累越多,直至接近饱磨,此时产量急剧下降。出于无奈,该厂过一段儿时间便要倒一次磨,清理出一大堆鹅卵石般的砂岩。

这样周而复始,现场员工无不叫苦连天。再来看看钢球磨耗,一般生料磨球耗损低于水泥磨一半。这个厂的水泥磨磨球耗损约20g/t 水泥,生料磨居然到了骇人的80g /t,这个问题的原因到这里大家也就明白了。此时钢球主要是与磨刀石般的砂岩磨擦,岂有不受异常磨损之理?找到原因后解决问题是非常容易的。解决这个问题主要思路是将砂岩块有效地二次细碎,使入磨粒度降到15mm以下(低于石灰石入磨粒度),不再造成磨内砂岩累积……最后结果,磨机产量稳定达标了,钢球磨耗也降到了十几克,这是后话。此类型钢球磨耗大幅度下降,实际上解决的是一个粉碎工程系统配合问题。想必大家也就理解了栏主倡导的将磨损与粉碎两门学科合二为一的粉碎工程耐磨材料学的初衷了吧!

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。